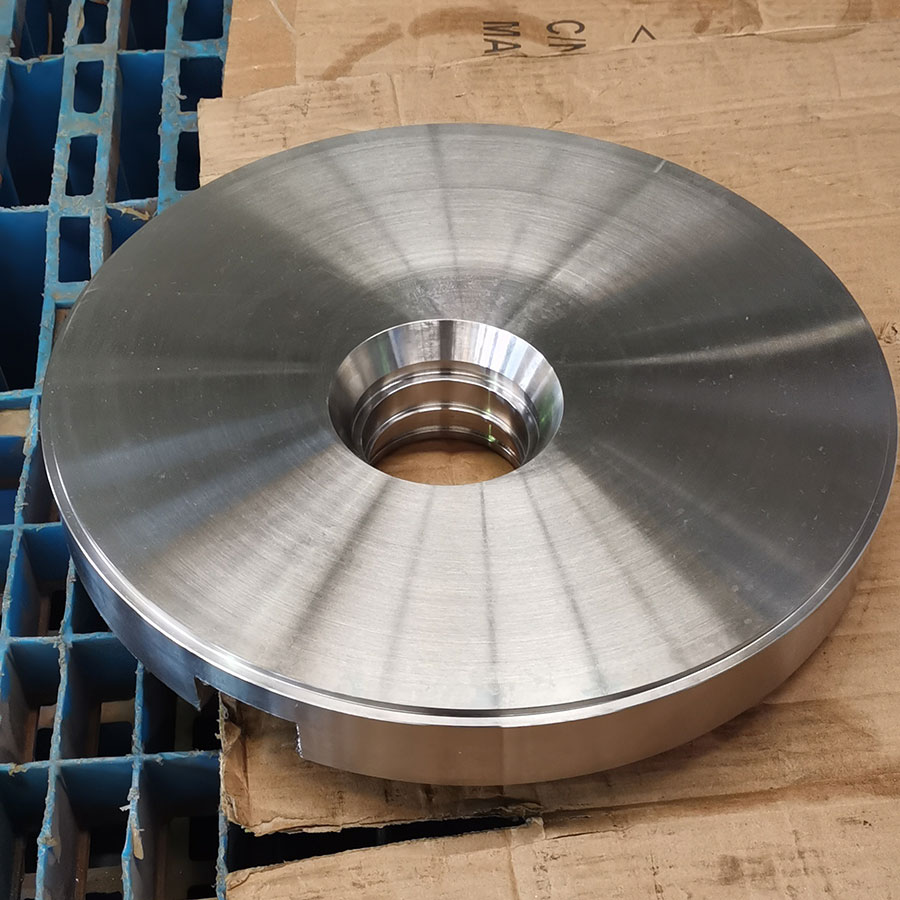

ზუსტი ჩამოსხმა ასევე მოუწოდასაინვესტიციო ქასთინგი. ჩამოსხმის ეს პროცესი ამცირებს ან არ იჭრება ჩამოსხმის პროცესში. ეს არის ჩამოსხმის მეთოდი გამოყენების ფართო სპექტრით, ჩამოსხმის მაღალი განზომილებიანი სიზუსტით და ზედაპირის შესანიშნავი ხარისხით. ის არ არის ულტრა მაღალი ტემპერატურის პირობებში და უფრო შესაფერისია კომპონენტების ჩამოსხმისთვის მაღალი სიზუსტის ინდუსტრიებში, როგორიცაა აერონავტიკა და ეროვნული თავდაცვა. ეს იყო პირველი, ვინც გამოიყენა უჟანგავი ფოლადის ზუსტი ჩამოსხმის მეთოდი ტურბინის პირების ჩამოსასხმელად თავის წამყვან აეროძრავში იმ დროს. მზა პროდუქტს ყველა ასპექტით აფასებდნენ და ეს მეთოდი ფართოდ იყო გავრცელებული. უჟანგავი ფოლადის ზუსტი ჩამოსხმა არის ტექნოლოგია სამსხმელო ინდუსტრიაში, მაგრამ ის განსხვავდება ტრადიციული სამსხმელო ინდუსტრიისგან, რადგან დამატებული ღირებულებაზუსტი ჩამოსხმის პროდუქტებიუფრო მაღალია.

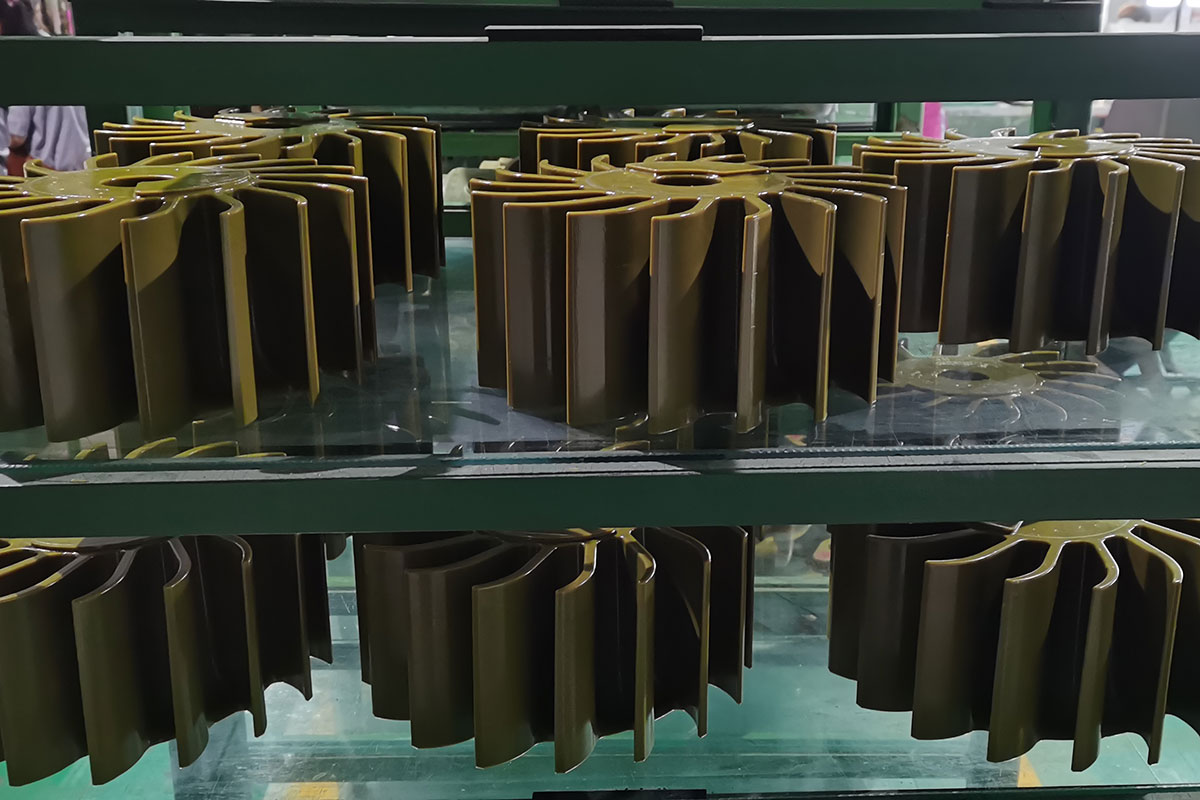

Silica Sol Shell პროცესი

სილიციუმის ხსნარის გარსის დამზადების პროცესი ზოგადად გამოიყენება შიდა წვის ძრავის ნაწილების ჩამოსხმის უფრო დახვეწილ ინდუსტრიაში. ამ მეთოდით გამოყენებულ საფარს აქვს უკეთესი სტაბილურობა, არ საჭიროებს ქიმიურ გამკვრივების პროცესს, მდგრადია მაღალი ტემპერატურის მიმართ და აქვს უკეთესი წინააღმდეგობა დეფორმაციის მიმართ. თუმცა ამ ტექნოლოგიას აქვს ეს გარკვეული ნაკლიც, ანუ ცვილის ყალიბის სითბო შედარებით სუსტია, რაც შეიძლება გაუმჯობესდეს ზედაპირულად აქტიური ნივთიერებების დამატებით, მაგრამ ეს გარკვეულწილად გაზრდის ინვესტიციას.

წყლის შუშის გარსის პროცესი

ეს მეთოდი ძალიან ადრე გამოიგონეს. ჩვენმა ქვეყანამ ეს ტექნოლოგია საბჭოთა კავშირიდანაც შემოიტანა 1950-60-იან წლებში. ამ მეთოდს აქვს დაბალი ღირებულება, შედარებით მარტივი ოპერაცია და დაბალი ნედლეულის მოთხოვნები. პროცესის ძირითადი მახასიათებლები იყენებს პარაფინ-სტეარინის მჟავას დაბალი ტემპერატურის ჩამოსხმის მასალას, ხოლო შემკვრელის ჭურვის დამზადების პროცესში გამოიყენება წყლის მინა, რომელიც ფართოდ გამოიყენება უჟანგავი ფოლადის ზუსტი ჩამოსხმაში. თუმცა, ამ მეთოდის ყველაზე დიდი პრობლემა სილიციუმის ხსნარის დამზადების პროცესთან შედარებით არის ის, რომ მიღებული ჩამოსხმის ზედაპირის ხარისხი საშუალოა და განზომილების სიზუსტე დაბალი. ამ ტექნოლოგიის დანერგვის შემდეგ შედარებით დიდი გაუმჯობესება განხორციელდა, ძირითადად შემდეგ ასპექტებში:

1. გააუმჯობესეთ გარსის საფარი.

მთავარი გაუმჯობესება არის ჭურვის უკანა საფარზე გარკვეული რაოდენობის ცეცხლგამძლე თიხის დამატება, რაც მნიშვნელოვნად აუმჯობესებს ჭურვის სიმტკიცეს და ახორციელებს ერთი გარსის გამოწვას და სროლას.

2. გამაგრების ოპტიმიზაცია.

ტრადიციული გამაგრება ძირითადად იყენებს ამონიუმის ქლორიდს, მაგრამ ეს მასალა ჩამოსხმის პროცესში გამოყოფს დიდი რაოდენობით ამიაკის და აზოტის ოქსიდის გაზს, რაც ატმოსფეროს აბინძურებს. ამიტომ, მის ნაცვლად გამოიყენება ალუმინის ქლორიდის ხსნარი და შემდგომში გამოიყენება ალუმინის ქლორიდის კრისტალი. აგენტის მოქმედება ამონიუმის ქლორიდის მსგავსია, მაგრამ ბოლო წლებში მაგნიუმის ქლორიდის გამაგრების გამოყენებას შედარებით დიდი უპირატესობა აქვს გამკვრივების სიჩქარისა და ნარჩენების თვალსაზრისით, ამიტომ ახლა უფრო მიდრეკილია მაგნიუმის ქლორიდის გამაგრების სახით გამოყენებაზე. .

3. კომპოზიტური გარსი.

იმის გამო, რომ წყლის შუშის საფარის გარსის ზედაპირულ ხარისხს აქვს გარკვეული დეფექტები, ბევრი ორიგინალური ნაწილი ჩამოსხმულია მრავალშრიანი ჩამოსხმის კომპოზიტური ჩამოსხმის სახით, რაც დაზოგავს ხარჯებს ერთის მხრივ და აუმჯობესებს ჩამოსხმის ზედაპირის ხარისხს, მეორეს მხრივ. ხელი.

4. ახალი ტექნოლოგიების განვითარება.

დღეისათვის, უფრო მომწიფებული ახალი პროცესები უნდა იყოს თვითჩაყრის ჩამოსხმის პროცესი, ქაფის პლასტმასის ჩამოსხმა, ჩამოსხმის ჭურვის ჩამოსხმა და სხვა პროცესები. ამ პროცესებს აქვს წამყვანი უპირატესობები ზოგიერთ ასპექტში, მაგრამ მომავალი გაუმჯობესება მაინც მოიზიდავს სამეცნიერო და ტექნოლოგიურ მუშაკებს.

მრავალტექნოლოგიური ჯვარედინი გამოყენება სწრაფი პროტოტიპის ტექნოლოგიით

დიზაინი და ყალიბის წარმოება უჟანგავი ფოლადის ზუსტი ჩამოსხმის ცვილის ყალიბების დამზადების პროცესში უფრო რთული და შრომატევადია, მაგრამ პროტოტიპის სწრაფ ტექნოლოგიას შეუძლია შეავსოს ეს ნაკლი. მხოლოდ სწრაფი პროტოტიპის ტექნოლოგიის დანერგვა შეუძლებელია მატერიალური შეზღუდვების გამო, ამდენი ბოლო წლებში გამოიყენება პოლიმერული ტექნოლოგია ჩამოსხმის მრგვალი ფორმის მისაღებად და შემდეგ ცვილის ყალიბის დასამზადებლად, რომელიც გამოიყენება უჟანგავი ფოლადის ზუსტი ჩამოსხმაში. მაგალითად, შუქით გამყარების სამგანზომილებიანი მოდელირების ტექნოლოგია (SLA) და სელექციური ლაზერული აგლომერაციის ტექნოლოგია (SLS). ეს ორი ტექნოლოგია ამჟამად შედარებით მომწიფებული ტექნოლოგიებია, რომლებიც გამოიყენება საინვესტიციო კასტინგთან ერთად. SLA ტექნოლოგიას შეუძლია უზრუნველყოს უფრო მაღალი განზომილებიანი სიზუსტე, განსაკუთრებით ნაწილებისთვის. გარე ზედაპირის სიზუსტე, SLS, გარკვეულწილად, ნედლეული ოდნავ იაფია, მაგრამ სიზუსტეს ასევე აქვს გარკვეული ხარვეზი SLA ტექნოლოგიასთან შედარებით, რომელიც შესაფერისია გარკვეული ჩამოსხმის სამუშაოებისთვის ხარჯების მოთხოვნებით. თუმცა, ჯერ კიდევ აუცილებელია ყურადღება მიაქციოთ სწრაფი პროტოტიპის ტექნოლოგიის და უჟანგავი ფოლადის ზუსტი ჩამოსხმის ტექნოლოგიის საკვანძო კომბინაციის კონტროლის გამოყენებას, როგორიცაა ხარჯების კონტროლის და ნაწილების ჩამოსხმის სიზუსტის ყოვლისმომცველი გათვალისწინება და შესაბამისი ბალანსის წერტილის შერჩევა არის სწრაფი პროტოტიპის ტექნოლოგია. და საინვესტიციო ჩამოსხმის ტექნოლოგია. ორგანული ინტეგრაციის მთავარი საკითხი.

მრავალტექნოლოგიური ჯვარედინი გამოყენება კომპიუტერულ ტექნოლოგიასთან

გეგმის შემუშავებისა და ოპტიმიზაციის სამუშაოები უჟანგავი ფოლადის ზუსტი ჩამოსხმის პროცესში შედარებით შრომატევადი და შრომატევადი სამუშაოა. ბოლო წლებში, კომპიუტერული ტექნოლოგიების უწყვეტი განვითარებით, ბევრმა ინდუსტრიამ, რომელიც მოითხოვს დიდი რაოდენობით გამოთვლას და ზუსტი გამოთვლას, დანერგა კომპიუტერული მუშაობა და, შესაბამისად, შემუშავდა სხვადასხვა გაანგარიშების პროგრამული უზრუნველყოფა, როგორიცაა ProCAST, AutoCAD, AFSolid, Anycasting და სხვა პროგრამული უზრუნველყოფა. . ამ პროგრამებს შეუძლიათ გამოთვალონ ან სიმულაცია მოახდინონ უჟანგავი ფოლადის ზუსტი ჩამოსხმის დიზაინისა და ჩამოსხმის პროცესის. მიმდინარე ოპტიმიზაციის სქემის ოპტიმიზაცია შესაძლებელია მონაცემთა გაანგარიშებით. პოპულარიზაციაში კარგი როლი ითამაშა კასტინგის განვითარებამ. თუმცა, გამოყენების მიმდინარე პროცესში ჩვენ ასევე აღმოვაჩინეთ, რომ ყურადღება უნდა მივაქციოთ კომპიუტერული პროგრამული უზრუნველყოფის მოდელირების გამოყენებადობას და თავად მასალის თერმოფიზიკურ პარამეტრებს. ამ პრობლემების კარგ გადაწყვეტას შეუძლია მნიშვნელოვნად შეამციროს უჟანგავი ფოლადის ზუსტი ჩამოსხმის განვითარების დრო.

გამოქვეყნების დრო: ოქტ-21-2021